【聚焦】德国研发铝泡沫颗粒的轻质结构,有望应用于电池外壳

德国弗劳恩霍夫系统可靠性与结构耐久性研究所和不来梅大学的科学家将铝泡沫颗粒与聚合物和聚合物泡沫结合起来,生产轻质材料。得到的复合材料特别适用于三明治的生产以及空心结构的柔性填充和加固。

新材料概念

当前的趋势,如电动车的使用增加或金属加工行业中更灵活和资源效率更高的生产方法,对轻质结构提出了新的挑战。除了基于设计的解决方案之外,新的材料概念也必须为应对这些挑战做出贡献。

多孔和致密材料的组合目前用于多种产品中,例如,带泡沫芯的三明治,泡沫填充型材或碰撞吸收元件等。 泡沫结构产品主要用于低机械负荷的部件中。由于它们具有低密度、高质量比刚度的特点,并且碰撞时能够吸收大量变形和振动能量,因此它们有助于提升部件的整体性能。

除了大量生产的聚合物泡沫外,金属泡沫 - 特别是铝泡沫 - 已经在特殊领域得到应用。

聚合物泡沫和铝泡沫之间的主要区别在于较高的热稳定性和导电性,不同的热膨胀行为和金属泡沫的通常较高的强度和硬度。铝泡沫的缺点是原料成本较高和需要更精细的生产和成型工艺。与聚合物泡沫(铝:> 650°C)相比,铝的较高工艺温度导致更复杂的过程控制并降低生产率,尤其是在需要生产大型组件或具有复杂几何形状的组件时。在原位填充有泡沫铝的中空结构的情况下,高的工艺温度会导致部件材料的劣化。

与3-D泡沫组件或泡沫板相比,金属泡沫颗粒具有可以以简单灵活的方式生产,并且可以与聚合物,聚合物泡沫以及无机材料结合,从而产生创新的定制混合材料。

本文主要研究泡沫铝颗粒的生产和加工成较大结构的技术,以及所得混合材料的基本性质。 不同的原型研究表明铝泡沫颗粒和由它们衍生的材料具有应用潜力。

铝泡沫颗粒的生产

泡沫铝生产首先利用Foaminal技术:将铝粉与发泡剂混合,然后将混合物压制成"可发泡"前体。压实可以使用不同的工艺来完成,例如,挤压。然后将可发泡前体放入模具中并熔化。发泡剂的分解会使其膨胀并填充模具。凝固后,泡沫成品可以从模具中取出。

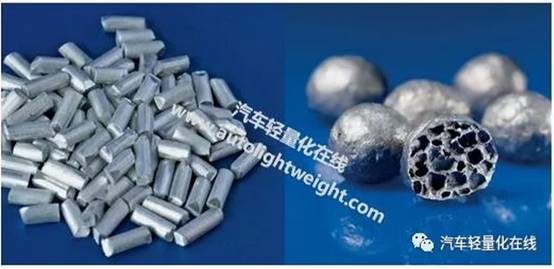

泡沫铝颗粒的生产与该方法的不同之处在于使用了线材形状的前体,图1.将线材切成小段,然后在连续带式炉中熔化和膨胀。从发泡剂释放的气体的内部压力和表面张力导致其形成近乎球形的颗粒。

在通过加热炉的不同加热区之后,颗粒冷却,固化并且可以分别收集进行进一步的处理,例如,涂层(使用球体的余热)。清洁颗粒表面并不是必要的,因为超过700°C的高过程温度会导致潜在污染物的分解;此外,颗粒表面的主要部分在膨胀阶段产生,因此本质上没有污染。随后的处理如例如颗粒与较大结构的结合可以毫无问题地完成。

Figure 1

Foamable precursor wire (left) and aluminium foam granules (right) (© Fraunhofer IFAM)

对于起泡颗粒,所有铝合金都是合适的,它们均可表现出良好的起泡行为并且可用作可发泡前体。 目前,颗粒生产主要基于合金AlSi10和氢化钛作为发泡剂。 颗粒的大小和密度通过合金原材料的线带和炉子设定的尺寸(区域温度,带速度)来调整。 典型的颗粒直径在1至12毫米之间,典型的真密度在0.55至0.7 g/cm3之间。 如果使用细长的线带,也可以生产非球形的颗粒。

混合材料的生产

工艺1

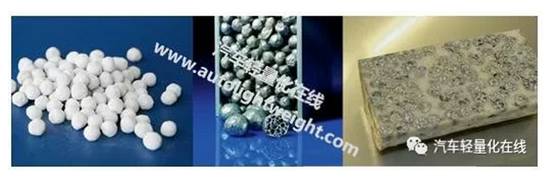

开发用于塑造基于泡沫铝颗粒的复合材料的原始技术是先进孔隙形态学(APM)工艺,图2.在这里,发泡后立即用热活化粘合剂粉末(例如聚酰胺PA12或环氧树脂Araldite AT1-1)涂覆颗粒。之后,可倾倒的包衣颗粒可以粘合到3-D组分上。或者,它们可用于填充空心部件。粒状物的结合在120-190℃的中等温度下进行。

工艺2

如果将额外的发泡剂混合到聚合物粉末中,则该过程将产生替代材料 - 聚合物铝混合泡沫,图2(右)。发泡剂在聚合物的热固化过程中释放气体,气体导致填充泡沫铝颗粒之间间隙的仍为软聚合物的发泡和膨胀。与原始APM变体相比,这种第二种方法的优点是当材料受到机械载荷时相邻颗粒之间的力的传递得到改善。

Figure 2

Polymer coated aluminium foam granules (left), APM-filled hollow structure (middle), and epoxy-aluminium foam (right) (© Fraunhofer IFAM)

工艺3

在必须完全排除组件加热的情况下 - 例如,在热敏性材料如聚合物或热处理铝的情况下,或者对于非常大的结构(大型炉的可用性),可以使用第三种工艺变体,其中泡沫铝颗粒与冷固化聚合物并引入待填充的中空部件中。必须观察聚合物体系的聚合时间,通常小于30分钟。这种技术与聚合物混凝土的生产非常相似。差异主要存在于各个颗粒的密度和断裂行为中。

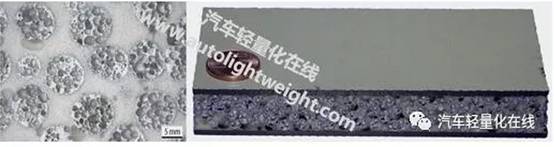

再次,如果冷固化聚合物是发泡体系,则可以产生聚合物铝混合泡沫体,图3.与聚合物单泡体相比,冷固化混合泡沫体具有以下优点:火灾负荷密度降低,热膨胀系数通常可以更好地调整到要填充的部件的材料,定义明确的大量填充,减少固化热的释放和减少收缩效应。

Figure 3

Cross-section of cold-cured polymer aluminium hybrid foam (left) and sandwich structure with hybrid foam core (right) (© Fraunhofer IFAM)

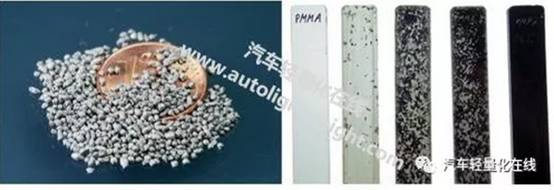

对于非常小的铝泡沫颗粒,可以进行另一种后续处理,即整合到注塑聚合物组分中。 为此,将聚合物和颗粒混合,造粒并注入模具中。 图4显示了由不同体积含量的颗粒制成的聚甲基丙烯酸甲酯(PMMA)制成的测试组件。

Figure 4

Small aluminium foam granules (left) and injection moulded PMMA specimens with different filling degrees of small aluminium foam granules (right) (© Universität Kassel | Fraunhofer IFAM)

与纯铝泡沫相比,泡沫铝颗粒与聚合物有机材料的组合的一个缺点是热稳定性降低。 通过使用耐热粘合剂,可以找到例如基于有机硅的补救措施。

性能特点

泡沫颗粒的高体积含量使其具有上述的材料特征。因此,APM结构和混合泡沫表现出多孔金属和聚合物的典型基本性质,例如

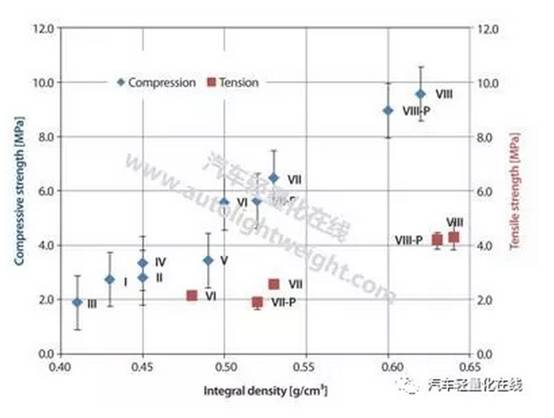

这些材料呈现出的多相系统允许在广泛的范围内有针对性地调整机械性能。这在图5中用冷固化环氧铝混合泡沫的例子说明。对于具有相同基本组分的材料,通过调整密度水平,压缩强度和拉伸强度可以分别改变5倍和2倍。在高强度聚合物泡沫的情况下,混合泡沫可达到与纯铝泡沫相同的强度水平。此外,可以获得相当不寻常的机械性能。例如,由弹性体泡沫与泡沫铝泡沫混合制成的混合泡沫在压缩的早期阶段表现出可逆的挠性行为,其在高压缩应变水平下变为塑性变形。后一阶段主要由泡沫铝的压缩行为决定。用于调整材料特性的参数应用到混合泡沫的示例:

1.铝泡沫颗粒:合金,密度,粒度分布,体积含量(包装密度)

2.聚合物泡沫:聚合物类型,密度,固化参数

3.表面处理。

Figure 5

Compressive strength and tensile strength of cold-cured epoxy aluminium hybrid foams with different compositions in dependency on the integral density (© Fraunhofer IFAM)

新型材料的目标应用研究

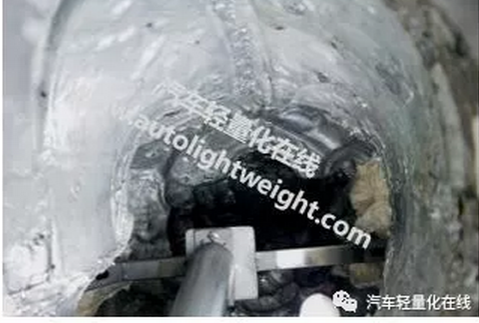

松散的铝泡沫颗粒目前用于诸如"豆袋"之类的特殊用途,用于室外摄影。 除此之外,基于聚合物和铝泡沫颗粒组合的轻质结构的应用潜力已经在几个应用场景的样件研究中得到证明。例子是机床,阻尼元件或电池外壳的组件,图6.在金属雕塑的修复中,冷固化环氧铝混合泡沫也被使用,图7: 由于减少了固化热释放和更好的适应热性能,混合泡沫垫已应用于雕塑和由不锈钢管制成的内部支撑结构之间的重量载荷传递。

Figure 6

Cold-bonded battery module with hybrid foam sandwiches (© Fraunhofer IFAM)

Figure 7

Inner support structure with hybrid foam pads, restoration of the male figure of the casket of Duke Heinrich of Saxonia-Merseburg (© Fachhochschule Potsdam)

总结

铝泡沫颗粒可以与各种有机聚合物和聚合物泡沫以及耐热无机粘合剂结合以产生具有低密度的大结构。 所产生的材料可以归类到泡沫的材料类别。 它们具有典型的泡沫特性,还具有多种优点。 其主要原因是聚合物泡沫和金属泡沫的特征可以结合起来,并且根据特定应用的要求,任何一种行为的优势都很容易控制。 实际使用的第一个例子以及几个原型研究证明了这种新材料的潜力。